ترکیبات گوگردی همواره از مشکلات اصلی سوختهای مورد استفاده در صنایعی نظیر کشتیرانی و نیروگاهها میباشد. مشکلات زیست محیطی از عواملی است که استفاده از این دسته سوختها را با محدودیت روبرو میسازد. گوگردزدایی به روش HDS یکی از روشهای حل این معضل است که توسط شرکت صنعت آفرین سامیار برای صنعتگران ارائه میشود.

در ادامه برای آشنایی بیشتر با این فرآیند به توضیح مفاهیم اولیه و روش گوگردزدایی به روش HDS میپردازیم.

ترکیبات گوگردی چیست؟

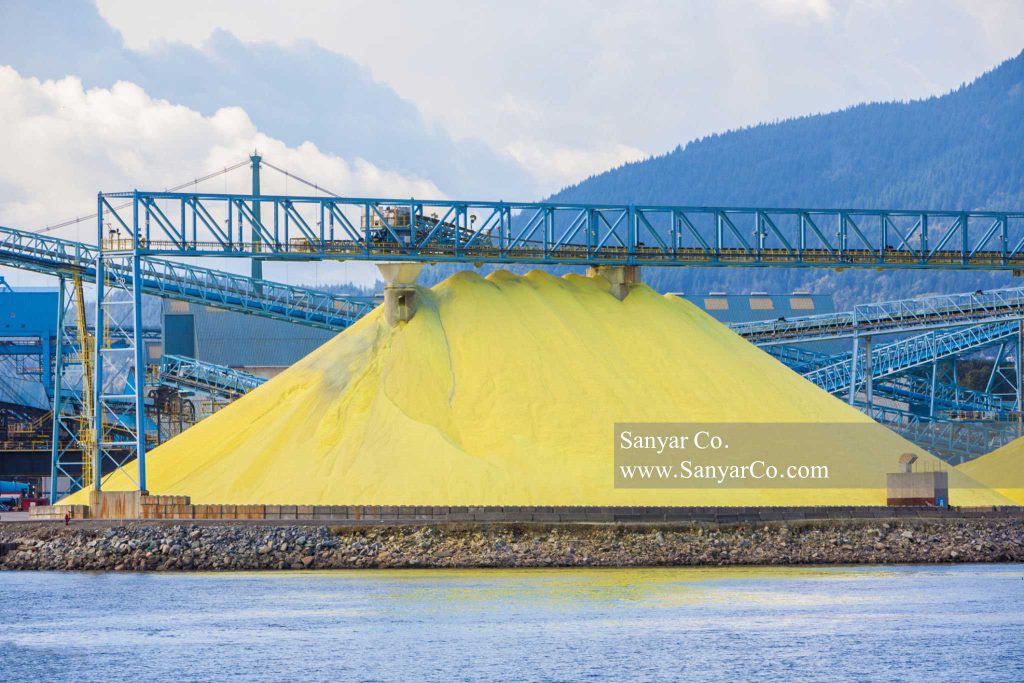

گوگرد یا سولفور یک عنصر شیمیایی با نماد S است که با عدد اتمی 16 در گروه شانزدهم جدول تناوبی قرار دارد. این عنصر چند ظرفیتی بوده و دارای بوی نامطبوعی است.

هنگامی که گوگرد با هیدروژن ترکیب میشود بویی نظیر تخم مرغ فاسد ساطع میکند. شکل طبیعی این عنصر به رنگ زرد و بلورین بوده و هم به صورت خالص و هم به صورت مرکب با دیگر عناصر به صورت ترکیبات سولفید یا سولفات در طبیعت یافت میشود.

یکی دیگر از منابعی که دارای گوگرد سرشار می باشد، گازهای ترش و منابع نفتی است.نظر به اینکه ترکیبات گوگردی برای اکوسیستم مضر شناخته شده است؛ صنایع پالایشگاهی سولفورزدایی با هیدروژن و یا دیگر روشهای مشابه را برای حذف ترکیبات گوگردی به کار میگیرد.

ترکیبات گوگردی به اشکال مختلف در سوخت یافت میشوند. در زمینه سوختهای مبتنی بر نفت، مانند بنزین، گازوئیل و سوخت جت، ترکیبات گوگردی عمدتاً به صورت آلی یا معدنی وجود دارند.

ترکیبات آلی گوگرد معمولا از اتمهای کربن، هیدروژن و گوگرد تشکیلشدهاند. آنها معمولاً از مولکولهای آلی حاوی گوگرد موجود در نفت خام به دست میآیند. نمونههایی از ترکیبات آلی گوگرد شامل مرکاپتان¬ها (تیول¬ها)، سولفیدها، دی سولفیدها و تیفونها هستند. وجود این ترکیبات در سوخت سبب بوی بدی میشود.

ترکیبات گوگردی معدنی: ترکیبات گوگردی غیر آلی در سوختها معمولاً به صورت گوگرد عنصری (S8) یا سولفیدهای معدنی ساده مانند سولفید هیدروژن (H2S) وجود دارند. گوگرد عنصری میتواند در طی فرآیندهای پالایشی تشکیل شود یا به طور طبیعی در ذخایر نفت خام وجود داشته باشد. سولفید هیدروژن یک گاز بسیار سمی است که ممکن است در حین تولید سوخت، جابجایی و احتراق در صورت عدم کنترل صحیح محتوای گوگرد آزاد شود.

منابع طبیعی گوگرد

پیریت، کوولیت، بورنیت، اسفالریت، کالکوپیریت و… از جمله کانیهایی است که مقادیر قابل توجهی سولفور در ترکیبات آنها یافت میشود. گوگرد در نفت خام به صورت مرکاپتانها، سولفید، دی سولفید و تیوفنها یافت میشوند.

مشکلات وجود ترکیبات گوگردی در سوخت

با توجه به وضع قوانین سختگیرانه زیست محیطی در سالهاي اخیر براي کاهش ترکیبات سولفور در سوختها، فرآیندهای گوگرد زدایی اهمیت بیشتري پیدا کرده است. وجود ترکیبات سولفور در سوختهای سنگین مورد استفاده در نیروگاهها و کشتیرانیها و… یکی از معضلات بزرگ دنیا است. ترکیبات گوگردی برای محیط زیست و سلامت جاندارها بسیار خطرناک بوده و میبایست مقدار آن در سوختهای مورد استفاده اندک باشد. لذا استانداردهایی برای غلظت گوگرد سوختها در سطح بین الملل برای پیشگیری از انتشار این ترکیب در محیط زیست تعریف و وضع شده است. ترکیبات گوگردی معمولا با فرم دی اکسید گوگرد(SO2) و تری اکسید گوگرد (SO3) در محیط منتشر میشود.

گوگردزدایی به روش HDS

SO2 غیر قابل اشتعال و بیرنگ است اما مقدار 0.3 PPM آن باعث ایجاد مزه در هوا میشود. غلظتهای بالاتر این ترکیب باعث بوی بسیار تند و زننده میباشد. چنانچه این گاز به محیط نشر یابد، تا 4 روز در محیط باقی می ماند. لذا برای برطرف شدن این مشکل، فرایند گوگردزدایی به روش HDS در دنیا طراحی و اجرا شد.

آلوده شدن آب دریاها و مرگ و میر آبزیان توسط کشتیها، آلودگی هوا و خاک، بارانهای اسیدی، سرطان، سوزش چشم و مجاری تنفسی، تشدید عوارض قلبی و عروقی، سرفه شدید و… از عواقب انتشار گوگرد به محیط زیست میباشد.

با توجه به مطالب بالا وجود گوگرد میتواند به محیط زیست آسیب برساند، به همین دلیل استاندارهایی برای مقدار گوگرد در سوختها بوجود آمد. بر اساس استاندارهای یورو 5، میزان گوگرد موجود در سوخت خودروها میبایست کمتر از ppm 10 باشد. سازمانهای کشتیرانی بین المللی نیز محدودیتهایی برای کشتیهایی که سوخت آنها پُرگوگرد است وضع نموده است.

بر اساس این محدودیتها، کشتیهایی که میزان گوگرد در سوخت آنها بیش از 0.5 درصد باشد مجاز به فعالیت نیستند. این محدودیتها باعث شده است تا واحدهای گوگردزدایی از مازوت به روش HDS و ODS در کشور شروع به فعالیت کنند.

اساس و بنیان این روش، افزودن هیدروژن تحت شرایط خاص به خوراک دارای گوگرد است. خوراک ابتداعاً وارد راکتورهای با دما و فشار مشخصی شده و در روی بستری از کاتالیست قرار میگیرد. هیدروژن تزریق شده به راکتور باعث تشکیل گاز H2S شده و سبب حذف ترکیبات سولفور میشود.

فرایند انجام واکنش

این فرایند نیازمند راکتورها و بویلرهایی است که بتوانند در دما و فشارهای بالا به راحتی کار کنند. در فرایند گوگردزدایی به روش HDS سولفیدها و دی سولفیدها، مرکاپتانها و تیواترها به راحتی از خوراک جدا می شوند. اما سولفور زدایی در شاخههای آروماتیکی خوراک کمی مشکلتر است. به دلیل اینکه ترکیبات بنزوتیوفن و دیبنزوتیوفن واکنشپذیری کمی دارند حذف این ترکیبات گوگردی در این فرایند امکان پذیر نیست.

در این فرایند با افزایش دما شاهد افزایش حذف گوگرد هستیم. با افزایش دما ثابت سرعت واکنش گوگرد زدایی بیشتر میشود. همچنین با کاهش فشار گاز هیدروژن حذف گوگرد بهتر صورت میگیرد. اما باید در نظر داشت که هم افزایش دما و هم کاهش فشار هیدروژن، تا مقدار خاصی قابل تنظیم هستند. جریان خروجی از راکتور وارد دکانتور شده تا فاز آلی و فاز آبی آن از هم جدا گردد. فاز آبی سرشار از گوگرد جدا شده از خوراک است و فاز آلی بعنوان سوخت کم گوگرد مورد مصرف قرار میگیرد.

راکتور فرایند HDS

در یک فرایند هیدروژناسیون، خوراک ورودی با افزایش فشار تا نقطه عملیاتی، با جریان هیدروژن مخلوط میشود. خوراک قبل از ورود به راکتور، با خروجی آن تبادل حرارتی میکند تا پیشگرم شود. سپس به وسیلهی کوره تا دمای عملیاتی گرم میشود. این جریان ورودی به باکتور، در یک سری از کاتالیست موجود در بستر آن و حضور هیدروژن، گوگرد خود را به صورت گاز H2S از دست میدهد. بر اساس طراحی تجهیزات، برخی آنها بیش از 2 راکتور استفاده میکنند

به طور معمول، یک راکتور بستر ثابت در این فرایند استفاده میشود. خوراک از بالای راکتور وارد میشود و از آنجایی که فرایند هیدروژناسیون گرمازا میباشد، جریان هیدروژن در ارتفاعهای مختلفی از راکتور به منظور کنترل دمای واکنش وارد میشود. سپس خروجی راکتور در یک مبدل حرارتی وارد شده تا بازیابی حرارتی شود و در چند جداکننده، جریان گاز از مایع جدا میشود و جریان مایع به عنوان محصول خارج میشود. جریان گاز حاوی هیدروژن به داخل برج جذب راه مییابد و گاز H2S به وسیله آمین جداسازی میشود. سپس گاز هیدروژن توسط جریان بازگشتی به فرایند برمیگردد.

کاتالیست گوگردزدایی از مازوت به روش HDS

بازدهی فرایند HDS بسیار وابسته به کاتالیست و طراحی راکتور آن میباشد. راکتورهای بستر ثابت معمولا مناسب جریانهای سبک و راکتورهای بستر متحرک معمولا مناسب خوراکهای سنگینتر میباشند. همچنین خواص کاتالیست نظیر: شکل، اندازه . تخلخل تاثیر زیادی در فرایند میگذارند. کاتالیستهایی که امروزه به طور عمده در فرایند HDS استفاده میشوند CoMo و NiMo هستند که بر پایه آلومینا میباشند. خاصیت اسیدی آلومینا به همراه تخلخل آن، نقش بسزایی در جهت حذف ترکیبات گوگردی از خود ایفا میکند. میتوان گفت پایه کاتالیست یکی از مهمترین قسمتهای آن میباشد. پایه کاتالیست نه تنها مکانی برای پیش بردن واکنشهای هیدروژناسیون ایجاد میکند، بلکه نقش مهمی در پراکندگی فلزات فعال دارد. در پایهی کاتالیستهای HDS، پراکندگی مناسب فلزات فعال و درجهی سولفیدگی نقش مهمی در فعالیت کاتالیست ایفا میکنند

چالشهای گوگردزدایی به روش HDS

در گوگردزدایی به روش HDS با چالشهایی مواجه میشود که در زیر به برخی از آنها اشاره میکنم:

سختی گوگردزدایی: برخی از ترکیبات گوگرد دار در محصولات نفتی میتوانند بسیار مقاوم باشند و فرآیند گوگردزدایی را دشوار کنند. به عنوان مثال، گوگرد موجود در ترکیبات آروماتیک (مانند بنزن) معمولاً بسیار مقاوم است و نیاز به شرایط فشار و دمای بالا دارد.

سمی بودن کاتالیزورها: کاتالیزورهای استفاده شده در فرآیند HDS ممکن است در معرض سمیت قرار بگیرند. ترکیبات گوگردی موجود در نفت میتوانند باعث خنثی شدن و کاهش عملکرد کاتالیزور شوند. بنابراین، استفاده از کاتالیزورهای مقاوم در برابر سمیت گوگرد اهمیت دارد.

نیاز به هیدروژن: فرآیند HDS برای حذف گوگرد نیاز به هیدروژن دارد. این هیدروژن معمولاً از منابع خارجی تأمین میشود و ممکن است نیاز به تهیه، ذخیره و تأمین منابع هیدروژن باشد.

انتقال جرم و حرارت: گوگردزدایی به روش HDS نیاز به انتقال جرم و حرارت مناسب درون سامانه دارد. فشارها و دماهای بالا، انتقال حرارت و انتقال جرم را پیچیده میکند و نیازمند طراحی و بهرهبرداری صحیح از واحدهای پردازشی میشود.

کنترل فرآیند: برای دستیابی به بازده بالا و کاهش میزان گوگرد در محصولات، کنترل دقیق فرآیند گوگردزدایی ضروری است. مانیتورینگ دقیق فرآیند و تنظیم شرایط عملیاتی میتواند چالشهایی را به وجود بیاورد.

مواد ناخالصی فعال: مواد ناخالصی موجود در نفت و محصولات نفتی ممکن است عملکرد کاتالیزورها را مختل کنند. به عنوان مثال، مواد مختلف مانند سولفیدها، نیتروژن، فلزات سنگین و آلایندههای دیگر ممکن است به صورت مستقیم با کاتالیزورها واکنش دهند و فعالیت آنها را کاهش دهند.

مدیریت زبالههای گوگردزایی: مدیریت صحیح و ایمنی زبالههای حاصل از فرآیند گوگردزدایی نیز یک چالش مهم است. زبالههای گوگردزایی ممکن است حاوی گوگرد و مواد سمی باشند که نیاز به دفع و مدیریت مناسب دارند.

به طور کلی، گوگردزدایی به روش HDS فرآیند پیچیدهای است که نیازمند کنترل دقیق شرایط فرآیند، استفاده از کاتالیزورهای مناسب، تأمین منابع هیدروژن و طراحی صحیح واحدهای پردازشی است.

شرکت صنعت آفرین سامیار با تکیه به متخصصان حرفهای و با تجربه خود توانسته است که واحدهای گوگرد زدایی از مازوت به روش HDS و دیگر سوختها نظیر نفتا و گازوئیل را برای متقاضیان احداث کند. برای اطلاعات بیشتر و مشاوره فنی و مهندسی میتوانید با ما در تماس باشید.